박준우 박사팀, 고체 전해질 제조비용 1/10 대폭 절감 ‘특수 습식합성법’ 개발

대량생산 가능한 습식의 장점과 높은 이온전도도의 고체 전해질 가능한 건식의 장점 모두 확보

국내 연구진이 전기차 분야 차세대 전지로 손꼽히는 '전고체전지용 고체전해질'을 90% 이상 절감한 비용으로 대량생산의 길을 열었다.

한국전기연구원(KERI) 차세대전지연구센터 박준우 박사팀은 전고체전지의 핵심 구성요소인 '고체전해질'을 현존 가격대비 1/10 수준의 저렴한 비용으로 제조가 가능한 '특수 습식합성법'과 대량생산을 가능케 하는 '고해전해질 최적 함침 기술'을 개발했다고 8일 밝혔다.

연구팀에 따르면 전고체전지는 양극과 음극 사이에서 이온을 전달하는 전해질을 기존 가연성의 액체에서 고체로 대체한 전지로 고체 전해질을 사용하기 때문에 화재의 위험이 없고, 온도 변화나 외부 충격을 막기 위한 안전장치 및 분리박이 따로 필요하지 않아 다양한 활용이 가능한 차세대 유망기술로 손꼽힌다.

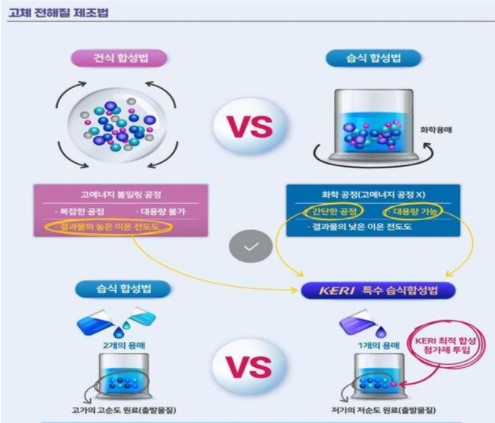

고체 전해질 제조법은 고에너지 볼밀링 공정을 통한 건식합성법과 화학반응을 활용하는 습식합성법이 있는데, 이것은 건식합성법과 비교해 복잡한 공정없이 고체 전해질을 대량으로 생산할 수 있어 많이 활용되고 있지만 결과물의 이온 전도도가 상대적으로 낮다는 단점이 있었다고 한다.

연구팀은 독자적으로 개발한 고체전해질 합성법으로 낮은 손도의 저렴한 원료로도 성능이 뛰어난 고체 전해질을 대량생산할 수 있는 특수 습식합성법 기술을 개발했다.

최적의 합성을 가능하게 하는 첨가제를 통해 간단한 공정으로 대량생산이 가능한 습식만의 장점과 높은 이온전도도를 가진 고체 전해질을 만들 수 있는 건식만의 장점을 모두 확보할 수 있는 제조 공정을 실현했다는게 연구진의 설명이다.

또한 KERI는 전고체전지용 양극(+)의 대면적 생산과 생산비용 절감을 가능하게 하는 ‘고체전해질 최적 함침 기술’도 개발했는데, 양극은 전지의 용량을 결정하는 핵심 구성요소 중 하나다.

그간 전고체전지를 만들기 위해 고체 전해질을 용매에 녹여 전극에 스며들게 하는 방법을 연구해 왔지만, 녹인 용액의 점도가 높아 충분한 양의 고체 전해질 용액이 함침되기 어려웠다.

이에 연구팀은 최적화된 함침 공정 설계를 통해 고체 전해질을 양극에 균일하게 분산하는 기술을 개발하는데 성공했다고 밝혔다.

연구결과는 우수성을 인정받아 세계최고의 과학전문지 ‘네이처’의 자매지인 ‘사이언티픽 리포트(Scientific Reports)에 최근 게재되었다.

현재 기술에 대한 원천특허 출원을 2019년에 완료했으며, 관심 있는 수요업체를 발굴하여 ‘꿈의 배터리’라 불리는 전고체전지의 상용화를 주도한다는 목표다.

연구팀은 이번 성과가 전고체전지의 대형화 및 대량생산이 요구되는 전기차, 전력저장장치(ESS) 등 다양한 분야에 활용될 것으로 보고 기술사업화를 추진하고 있다.

포인트경제 박주현 기자

- 화승소재-한전연, 차세대 친환경 전력부품 공동개발 맞손

- 한국전기연구원, 상용한계보다 화질 5배 높은 '나노 디스플레이' 제작기술 개발

- 롯데알미늄, 2차전지 필수소재 '양극박' 공장 증설...전기차 배터리 수요 대응

- 세라믹 소재 전기차 '리튬공기전지' 개발...한 번 충전으로 서울-부산 왕복 가능

- 전기차 대세의 시대...전기 비행기는 어디까지 왔나?

- 수명을 획기적으로 개선한 전기차용 전지 보호 코팅기술

- '달리는 공기청정기'라던 수소전기차 '넥쏘'는 그린워싱인가?

- 전기차는 타이어도 다르다

- 배터리 폭발 원인, 양극 내 산소 발생 규명...새로운 양극 소재 기대